Video případová studie ADOZ Implementace automatizovaných skladových systémů pomohla firmě ADOZ zvýšit produktivitu až o 200 % a ušetřit až 90 % skladových prostor

Objevte nyníKardex Miniload-in-a-Box Automatizovaný skladovací systém Kardex Miniload-in-a-Box byl navržen pro širokou škálu aplikací skladování a vychystávání a kompletaci objednávek.

Objevte nyníVideo případová studie IKEA Components Podívejte se na jak probíhá vychystávání ve firmě IKEA Components s.r.o.

Objevte nyníKardex Shuttle Automatizovaný skladovací systém navržený pro zvýšení produktivity vychystávání a úsporu skladové plochy

Objevte nyníPáternoster Kardex Megamat Podívejte se na video případovou studii ve firmě BIKE FUN International s. r. o.

Objevte nyníVideo případová studie KATEK Jak probíhá vychystávání v české firmě KATEK?

Objevte nyníVítejte v našem NOVÉM virtuálním showroomu

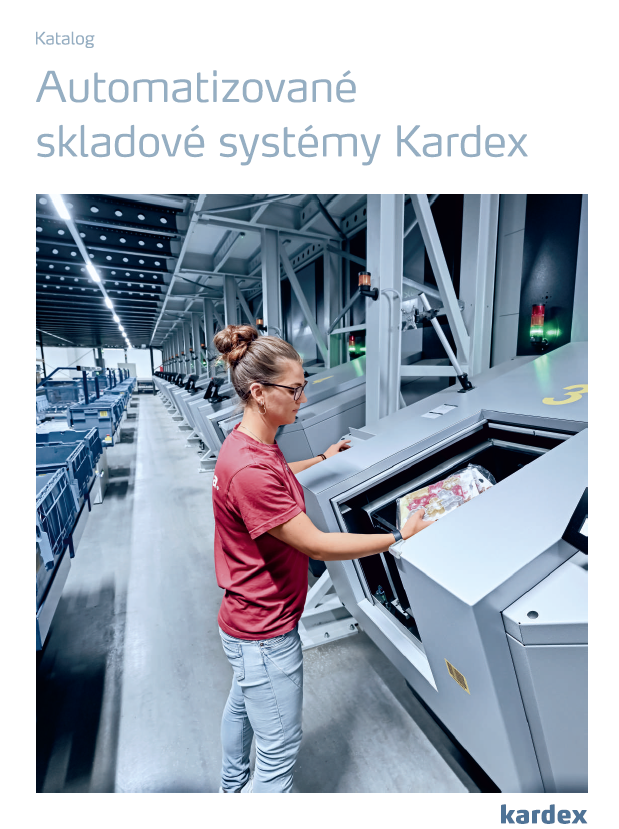

Objevte nyníKompaktní a spolehlivá intralogistická řešení společnosti Kardex nabízejí skladování s vysokou hustotou na minimální ploše.

V kombinaci s efektivními a ergonomickými procesy skladování a vychystávání splní Kardex vaše skladovací potřeby. Ať už se rozhodnete pro částečně nebo plně automatizované řešení skladování, systémy Kardex vedou k výrazně lepšímu využití skladovacích prostor a snížení nákladů na skladování.

Náš přesný tok materiálu a systém řízení skladu (WMS) zajišťuje rychlé a efektivní řízení procesu.

6 výhod automatizovaných skladových

systémů Kardex

Tab Navigation

Lepší využití skladové plochy = vyšší skladovací kapacita

Nejzřetelnější výhodou automatického skladového systému je značná úspora místa. Odstranění zbytečného prostoru v uličkách, který vyžadují regály a využití celé výšky stropu vašeho objektu. Technologie automatizovaných skladových systémů nabízí skladování s vysokou hustotou.

Tyto dynamické systémy využívají těsně konfigurované přepravní boxy, zásobníky, děliče, zásobníky a speciální držáky k co nejefektivnějšímu uspořádání zásob s cílem maximalizovat skladovací kapacitu. Integrovaný software pro správu zásob dále dynamicky řídí prostor v rámci skladovacího systému, čímž udržuje veškeré zásoby nahuštěné.

Kompaktní skladování v rámci automatizované skladovací a vychystávací jednotky přispívá k efektivnějšímu využití podlahové plochy. Například ekvivalentní množství zásob uložených ve 120 polích statických regálů lze kondenzovat do dvou vertikálních karuselových modulů (úspora 75 % prostoru), jednoho vertikálního zásobníkového modulu (úspora 75 % podlahové plochy) nebo jednoho vertikálního výtahového modulu (úspora 85 % prostoru).

Hodnota ušetřené podlahové plochy závisí na jejím využití. Volný prostor lze využít k rozšíření výrobních kapacit, umístění dalších zásob, přidání procesu kompletace nebo integraci kontroly kvality.

Zvýšená přesnost vychystávání

Každý krok v procesu vychystávání je příležitostí k lidské chybě. Čím více je proces manuální, tím větší je možnost chyby.

Automatické skladovací a vychystávací systémy se integrují s různými technologiemi vychystávání se světelnou signalizací a integrovanými centry zpráv, které obsluze sdělují informace o vychystávání a zajišťují tak vysokou přesnost vychystávání.

Tyto systémy společně označují přesnou oblast v polici, kde se nachází položka, kterou je třeba vychystat, zobrazují číslo nebo popis dílu, přesně určují místo, řídí vychystávání (nebo uskladnění pro doplnění) a ukazují požadované množství.

Tyto vizuální pomůcky pro vychystávání snižují počet chyb při vychystávání a zvyšují přesnost až na 99,9 %. Integrace systémů „pick to light“ (vychystávání dle světla), které obsluhu nasměrují na přesné místo vychystávání, opět zdvojnásobuje propustnost.

Zvýšená průchodnost (rychlost) vychystávání

Při manuálním provozu operátoři často vyřizují pouze jednu objednávku najednou, což znamená rychlost vychystávání přibližně 50 řádků za hodinu. Technologie automatických skladovacích a vychystávacích systémů využívají koncepci doručení „zboží k obsluze“ k eliminaci doby chůze a hledání čímž dochází ke zdvojnásobení průchodnosti.

Pomocí dávkového vychystávání procesu, který seskupuje objednávky se společnou položkou nebo položkami - integrovaný software pro řízení zásob sekvencuje vychystávání tak, aby bylo dokončeno během jediné rotace (nebo cyklu) jednotky.

Více kusů stejných položek jsou vychystávány a poté doručeny na blízké pracoviště k roztřídění do příslušných objednávek. Vzhledem k tomu, že lze plnit více objednávek najednou, lze opět zdvojnásobit průchodnost.

Snížené nároky na pracovní sílu

Další zřetelnou výhodou automatizovaných skladovacích a vychystávacích systémů je úspora práce. Automatické skladovací jednotky doručí požadovanou položku přímo k obsluze prostřednictvím principu "zboží k obsluze", což výrazně zkracuje dobu, kterou obsluha potřebuje k chůzi a hledání.

Zaměstnanci často během směny nachodí kilometry (pro kontrolu doby chůze použijte krokoměr) a tato doba chůze se promítá do promarněného času. V manuálním provozu - kde operátoři skladu musí chodit ke skladovaným položkám - stráví operátoři často až 60-65 % směny chůzí.

Navíc po příchodu na místo vychystávání musí operátor vizuálně prohledat regály, vyhledat správnou položku a porovnat čísla dílů, což může trvat několik minut i déle.

Při použití technologie automatických skladovacích a vychystávacích systémů zůstává operátor v přiděleném pracovním prostoru a stroje mu podle potřeby dodávají uskladněné zboží. Vychystávací světla osvětlují polohu položky a požadované množství, čímž zkracují čas, který obsluha běžně potřebuje na hledání konkrétní položky a který tak prodlužuje dobu vychystávání.

Díky propojení automatizovaného řešení se softwarem pro správu zásob i objednávek jsou vychystávání optimalizována tak, aby pohyb stroje odpovídal požadovanému vychystávání. To znamená, že všechny položky mohou být vychystány během jedné rotace nebo cyklu skladovacích kontejnerů nebo zásobníků stroje, což dále maximalizuje dobu vychystávání.

Jeden operátor používající automatizovaný skladovací a vychystávací systém může zvládnout vychystávací úkoly několika operátorů v manuálním systému, což vám umožní přeřadit až dvě třetiny manuální vychystávací práce na jiné, nevychystávací úkoly - bez ztráty průchodnosti Alternativně může zavedení těchto automatizovaných řešení pro skladování kompenzovat nedostatek nebo nespolehlivost pracovní síly..png?width=1189&height=602&name=2024-12-02%2019_28_19-6%20Benefits%20of%20Automated%20Storage%20and%20Retrieval%20Systems%20(ASRS).png)

Lepší kontrola zásob

Řešení automatizovaných skladových a vychystávacích systémů uchovávají zásoby v plně uzavřeném systému, který poskytuje bezpečnou, zabezpečenou a kontrolovanou správu zásob. Systém lze nakonfigurovat tak, aby k uloženým zásobám měli přístup pouze oprávnění pracovníci prostřednictvím osobního přihlašovacího jména a hesla. To umožňuje sledovat chybějící nebo ztracené zboží až ke konkrétní osobě. Tato zvýšená úroveň odpovědnosti a zabezpečení eliminuje úbytek zásob a jeho negativní dopad na hospodářský výsledek.

Kromě toho jsou položky udržovány v čistotě a chráněny před působením nečistot, prachu a dalších znečišťujících látek z prostředí. Nejenže se tím prodlužuje jejich životnost, ale také se snižuje množství výrobků nebo komponent, které musí být vyřazeny z důvodu poškození.

Stroje lze propojit se systémem řízení skladu (WMS) a systémy plánování podnikových zdrojů (ERP) podniku, což umožňuje pečlivě sledovat stav zásob v reálném čase - a případně eliminovat fyzické počítání - a snížit tak množství zásob, které musí být na skladě. Pro lepší obrátku zásob lze také zavést procesy vychystávání FIFO (first in - first out) nebo LIFO (last in, first out).

Zlepšená ergonomie

Každou položku uloženou v automatizovaném systému skladování a vychystávání lze obsluze doručit v optimální ergonomické výšce - nazývané také "zlatá zóna" (mezi rameny a koleny uživatele).

Police, zásobníky nebo boxy s položkami jsou umístěny ve snadném dosahu, takže se nemusíte ohýbat, abyste si vzali položku uloženou nízko, nebo se natahovat, abyste uchopili položku uloženou vysoko.

U některých jednotek automatizovaného systému skladování a vychystávání může být pro dosažení této ergonomické výhody nutné přidat zdvihací stůl. Tím se podstatně snižuje riziko zranění pracovníků, absence, pojistné a nároky na odškodnění pracovníků.

Dále se díky doručení položek obsluze a eliminaci chůze přes řady regálů se minimalizuje únava obsluhy.

Správné řešení pro každou potřebu

Výkonnost a efektivita systému skladování závisí na nalezení správného řešení pro skladování. Rozhodující jsou následující faktory:

- Skladovací kapacita

- Množství a rozmanitost výrobků

- Rozměry a hmotnost zásob

- Frekvence přístupu

- Rozměry budovy

- Materiálové toky a procesy

- Stupeň automatizace

Možnosti a řešení pro skladování a vychystávání zboží jsou téměř nekonečné. Proto se společnost Kardex zaměřuje především na konzultace a individuální analýzu vašich požadavků.

Společnost Kardex kombinuje plánovací a výrobní know-how při konstrukci automatizovaných skladovacích systémů s využitím široké škály osvědčených standardizovaných produktů, softwarových řešení a služeb. Díky nim vytvoříme intralogistický koncept na míru vašim individuálním potřebám.

Automatizované skladové systémy Kardex

V katalogu Kardex najdete popis 3 hlavních produktů Kardex, softwarové možnosti, fotky z realizovaných instalací, reference a odkazy na videopřípadové studie.

-

“Šest strojů Kardex Megamat a čtyři stroje Kardex Shuttle nám umožňují uskladnit 6 000 položek a osm lidí dokáže vyskladnit 11 000 až 15 000 položek denně.”

Michal Šúrek After Sales Specialist, IKEA Components s.r.o. -

“Realizaci projektu se nám podařilo zvýšit efektivitu všech skladových operací, odstranit úzká místa a zvýšit výkon interní logistiky o 40 %.”

Ivan Škalda Ředitel logistiky TESCOMA a.s. -

“Pro výrobu pedálového ústrojí společnosti MAN jsme implementovali moderní skladovací systém Kardex. Vertikální věže v kombinaci se 7osým robotem umožnily vysoce efektivní a flexibilní logistiku metodou Just in Sequence i na omezené ploše. Výsledkem je plynulý tok materiálu, lepší ergonomie a vyšší efektivita celého procesu.”

Václav Juříček CTO, member of the board,BRANO GROUP, a.s. -

“Použitím technologie Kardex, AGV vozíků a válečkových drah se nám povedlo dosáhnout plné automatizace. Implementace technologie Kardex proběhla hladce a za dobu používání jsme neměli jediný problém.”

Ondřej Červík Vedoucí projektu BKR ČR, s.r.o. (VELUX Group) -

“To co jsme skladovali na 500 m2, jsme schopni skladovat na 50 m2. Vyšší je efektivita skladníků, díky využívání principu "zboží k obsluze".”

Ing. Martin Liška Jednatel společnosti ADOZ s.r.o. -

“Díky automatizovaným skladovacím systémům Kardex jsme zrychlili a zefektivnili vyskladnění kusové zóny. Můžeme flexibilně reagovat na sezónní výkyvy objednávek, uspořili jsme skladovou plochu a minimalizovali chyby operátorů. ”

Aleš Zemánek Zástupce vedení společnosti, KCK Cyklosport-Mode s.r.o. -

“Celkově ve 12 skladovacích systémech Kardex máme uskladněno na deset tisíc druhů materiálu.”

Libor Guznar ERP specialista, KATEK Czech Republic s.r.o. -

“S využitím obou moderních technologií Kardex Shuttle a Kardex Megamat, dosahujeme maximální efektivity a flexibility ve skladování a vychystávání zboží. Na ploše 100 m2 jsme schopni uskladnit a obsluhovat bezmála 500 000 ks.”

Tomáš Serafinovič Manažer logistiky, Bezvavlasy a.s. -

“Díky zavedení automatizace skladu jsme ušetřili 40 % skladové plochy a získali dalších 15 % kapacity pro další rozvojové projekty.”

Ing. Daniel Pavlech Vedoucí logistiky, BIKE FUN International s. r. o. -

“Efektivní vychystávání probíhá ze 2 strojů do 4 objednávek současně s průměrným operačním časem 10 vteřin pro 1 položku.”

Tomáš Vítek Manažer logistického centra TESCOMA a.s.

Zákaznické instalace

Instalace Kardex Miniload-in-a-Box ve firmě Tescoma

Instalace Kardex Megamat ve firmě IKEA Components s.r.o.

Instalace Kardex Miniload-in-a-box ve firmě BKR ČR, s.r.o. (VELUX Group)

Instalace Kardex Shuttle ve firmě ADOZ

Instalace Kardex Shuttle ve firmě BRANO GROUP, a.s.

Instalace Kardex Megamat ve firmě BIKE FUN International s. r. o.

Instalace Kardex Miniload-in-a-Box ve firmě KATEK Czech Republic

Instalace Kardex Shuttle ve firmě KCK CYCLO

Instalace Kardex Shuttle ve firmě BD Sensors

Instalace Kardex Shuttle ve firmě Boge Elastmetall Slovensko a.s.

.jpg)

Instalace Kardex Megamat ve firmě Bezvavlasy a.s.

Jak automatizace pomohla 6 firmám?

Chcete se zúčastnit referenční návštěvy u zákazníka?

Chcete vidět, jak fungují stroje Kardex u zákazníka? Rádi vás budeme informovat o další referenční návštěvě. Nechte nám na sebe kontakt.